La mine et ses installations

La particularité du gisement houiller du Bassin du Nord-Pas-de-Calais est d’avoir été uniquement exploité par des travaux souterrains.

Afin de permettre l’extraction du charbon, le triage et la vente du charbon, divers travaux d’aménagement général sont indispensables. Il convient d’abord de créer l’agencement général des organes permanent de fonctionnement, puits et galeries auxquels Il faut ajouter l’installation des machines fixes, destinées à l’extraction, à l’exhaure et à l’aérage.

On doit en outre préparer des usines et ateliers destinés à faire subir à la matière utile extraite les manipulations nécessaires pour le transformer en produits marchands, industriels, et enfin, créer des établissements qui permettront l’envoi, dans le commerce et l’industrie de ces produits.

Les travaux préparatoires à l’extraction du charbon

Parmi les travaux de premier établissement de la mine se place au premier rang l’installation du réseau souterrain fondamental qui forme, en quelque sorte, l’ossature de l’exploitation.

Il faut mettre, d’une manière rationnelle, cette ossature en rapport avec les chantiers d’abattage toujours renouvelés, s’éteignant sur un point pour se développer sur un autre de manière à finir par embrasser successivement toutes les parties du gisement.

Ainsi, pendant que l’on procédera au déhouillement d’un quartier, il faudra en préparer un autre de manière que les diverses parties de l’exploitation se succèdent les unes aux autres sans interruption, et dans un ordre rationnel.

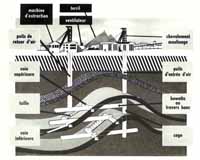

Schéma d’une mine en exploitation

(Source : Club Noyelles Unesco)

Le creusement des puits

Les puits verticaux constituent les voies d’accès et d’extraction généralement en usage pour l’exploitation des gisements minéraux.

Coupe verticale des puits Sarteau 1 et 2

(Source : CHARBONNAGES DE FRANCE)

Le fonçage des puits consiste, dans le cas général, à creuser des puits verticaux qui recoupent les veines de charbon : l’un sert à l’entrée de l’air frais, l’autre sert au retour d’air.

Souvent très proches, à peine éloignés de quelques dizaines de mètres, ils assurent la ventilation en boucle des travaux souterrains. Pour renforcer l’aérage naturel, le puits de retour d’air est raccordé à un ventilateur situé à la surface.

Les premiers puits foncés dans le Nord de la France au début du XVIIIe siècle étaient de forme circulaire et d’un diamètre de six pieds et demi (soit environ 2 mètres de côté).

La section carrée fit son apparition au premier puits Jeanne Colard (Fresnes-sur-l’Escaut). Celui-ci avait alors six pieds de côté et son revêtement se composait de pièces de bois plus ou moins équarries de dix à douze centimètres d’épaisseur assemblées horizontalement.

C’est de cette époque que date l’invention attribuée à Pierre Mathieu de la trousse picotée ou boîte à mousse qui assurait l’étanchéité du joint entre le cuvelage, c’est-à-dire le revêtement du puits à la traversée des niveaux aquifères, et le terrain imperméable situé au-dessous de ces niveaux.

Une cloison transversale divisait les puits en deux compartiments inégaux dont le plus grand servait à l’extraction du charbon et l’enlèvement des déblais, tandis que le petit appelé « goyau » était affecté à l’aérage et à la circulation du personnel ouvrier.

Compte tenu des moyens techniques rudimentaires dont disposaient les premiers exploitants, les creusements des puits dans le Nord de la France se révélèrent particulièrement difficiles dans la traversée des morts-terrains aquifères, ce qui nécessitait l’établissement d’un cuvelage pour la retenue des eaux.

Dans les premiers puits ouverts à Anzin et Aniche, les déblais provenant du creusement étaient enlevés jusqu’après le passage des niveaux au moyen de treuils à manivelle dépourvus d’engrenages. Les eaux étant maintenues derrière le cuvelage, l’approfondissement se poursuivait à l’aide de tonneaux manœuvrés par un manège à chevaux installé en surface.

Lorsqu’en 1777 à Anzin et 1786 à Aniche, les exploitants eurent recours à la machine de Newcomen pour l’épuisement des eaux, on continua à cause du faible diamètre des puits carrés à extraire les déblais avec des treuils à manivelle jusqu’à la fin du niveau.

Dès que le cuvelage circulaire vint remplacer le cuvelage carré, l’évacuation des déblais se fit exclusivement à l’aide du manège à chevaux et il en fut ainsi jusqu’en 1845.

En 1849, Monsieur Méhu, directeur des travaux du jour de la Compagnie des Mines d’Anzin, substitua pour la première fois à la fosse Davy, au manège à chevaux alors en service, une petite machine d’extraction à vapeur de cinq chevaux.

La Compagnie des Mines d’Aniche suivit son exemple en introduisant en 1847, à la fosse Fénelon, une petite machine d’extraction de huit chevaux qui dans l’attente de la mise en service d’une machine d’extraction définitive, était destiné à l’enlèvement des déblais depuis l’orifice du puits jusqu’au premier accrochage.

Cependant, avec l’élargissement progressif des diamètres des puits, l’emploi d’un manège à chevaux se révéla bien vite insuffisant pour évacuer les déblais issus du creusement. Sans compter que les chevaux n’obéissaient pas toujours aux ordres de leur conducteur, s’arrêtant brusquement, reculant, et trébuchant parfois.

Il reste que si la machine à vapeur constitua un progrès significatif dans le fonçage des puits du Nord de la France, elle ne pouvait suffire à vaincre toutes les difficultés inhérentes aux venues d’eau issues des morts-terrains aquifères et que des améliorations devaient être apportées dans la consolidation du cuvelage.

Les puits carrés ou rectangulaires présentaient en effet le grand inconvénient d’exiger pour les cuvelages des pièces de fortes dimensions, difficiles à se procurer, coûteuses et d’une résistance insuffisante dans les grands niveaux d’eaux.

L’installation de pompes à feu vers le milieu du XVIIIe siècle permit aux exploitants de pallier en partie à ces difficultés et de développer leurs travaux avec plus de sécurité.

De même l’invention et la généralisation du sondage au trépan en 1775 vint fournir aux exploitants le moyen de reconnaître à l’avance la présence ou l’absence de houille ainsi que l’épaisseur et la nature des morts-terrains, et d’implanter en conséquence leurs puits de manière plus rationnelle.

En 1810, la Compagnie des Mines d’Anzin adopta pour ses puits la forme circulaire. Au fur et à mesure de l’extension des champs d’exploitation, le diamètre des puits augmenta également pour atteindre 2,30 mètres de côté vers 1815.

Le cuvelage était conçu en bois chêne de première qualité et le nombre des pièces de chaque assise passant de 8 à 10, et enfin 20, au fur et à mesure que s’accroissait le diamètre, porté à 4 mètres ou 4,50 mètres à partir de 1850.

On atteignit à partir de 1880 un diamètre de 5 mètres et on généralisa l’emploi du cuvelage en fonte jusque là réservés aux puits foncés par les procédés à cuvelage descendant. Chaque assise comprenait 6 à 10 segments boulonnés entre eux.

Un progrès capital fut apporté au fonçage des puits en terrains aquifères par l’invention de systèmes qui permettaient de travailler sans épuiser les eaux. Ce fut d’abord le procédé Triger à l’air comprimé, appliqué en 1845 sous 39 mètres d’eau à la fosse La Naville (concession de Douchy), puis les procédés à cuvelage descendant, soit avec trousse coupante dans les terrains meubles, soit avec un faux-fond du type Kind-Chaudron dans les terrains consistants ; enfin, les procédés de congélation et de cimentation qui permettaient de solidifier les terrains aquifères.

Le procédé Kind-Chaudron fut appliqué en 1865, 1875 et 1883 au fonçage des puits 4, 4 bis, 5 et 6 de l’Escarpelle, en 1871 à celui de la fosse Douchy, en 1875 et 1876 à ceux des fosses Saint-Saulve d’Onnaing, en 1881 et 1890 aux fosses 1 et 1 bis de Quièvrechain, et en 1891 à la fosse Vuillemin.

La trousse coupante le fut en 1899 à la fosse d’Arenberg et le procédé de congélation pour le creusement de nombreux puits : Cuvinot n°1 et 2, n°2 de Flines-les-Râches en 1894 ; Dechy n°2, n°2 de Flines-les-Râches et en 1898 ; St René n°2 en 1899 ; Déjardin et Schneider en 1900 ; De Sessevalle n°1, Ledoux n°1 en 1901 ; Ledoux n°2 et Quièvrechain n°2 en 1902 ; 7 bis de l’Escarpelle en 1903 ;

Quant à la cimentation, elle a été appliquée en 1907 pour la traversée des terrains aquifères aux deux puits du siège Edouard Agache de la Compagnie des Mines d’Anzin.

Ce procédé fut également employé en 1906 au puits n°8 de l’Escarpelle pour franchir un niveau aquifère en dessous du cuvelage à la surface des terrains anciens, et dans de nombreux cas, pour consolider la colonne des puits en obturant par des injections de ciment délayé les venues d’eau qui se produisaient par les joints du cuvelage.

Pour permettre l’aérage des travaux souterrains, il y a lieu de creuser deux puits distincts : l’un pour l’entrée de l’air, l’autre pour sa sortie. Des galeries, des bowettes ou travers-bancs partent du puits pour recouper les veines de charbon.

Jusqu’au milieu du XIXe siècle, l’aérage naturel constituait le seul moyen d’amener dans les galeries et dans les tailles l’air nécessaire aux mineurs. Ce système d’aérage se révéla bien vite insuffisant lorsque les chantiers d’exploitation gagnèrent en importance.

On augmenta alors la circulation de l’air à l’aide d’un toque feu. Il s’agissait d’une corbeille métallique suspendue à l’aide d’un treuil et d’une chaîne au fond du puits de retour d’air. L’air chaud, plus léger, s’élevait dans le puits, créant un appel plus violent.

Ce mode d’aérage présentait cependant de nombreux inconvénients, et était en outre incompatible avec la sécurité. A la suite d’une fuite d’eau dans le cuvelage, ou d’un coup d’eau, le courant d’air s’en trouvait interverti. Les fumées pénétraient alors dans les travaux et il arrivait que les mineurs ne parvenaient à regagner la surface qu’en courant de réels dangers.

Pour fournir plus efficacement aux galeries souterraines l’air dont les mineurs avaient besoin, on pensa d’abord à utiliser des machines pneumatiques à piston. Ces dernières, fonctionnant à la manière d’une pompe cylindrique, étaient pourvues de nombreuses soupapes. Elles étaient très lourdes et se manoeuvraient difficilement.

A partir de 1860, l’utilisation de ventilateurs à force centrifuge apporta une solution au problème. A l’origine, ils étaient constitués d’une roue à aubes de forme cylindrique, tournant autour d’un axe horizontal. L’air provenant du puits était rejeté vers la partie extérieure de la roue, dont l’atmosphère intérieure se trouvait ainsi en partie vidée d’air, provoquant une puissante aspiration dans le puits.

Divers perfectionnements furent apportés au système. L’ingénieur Guibal adopta à l’orifice une cheminée évasée dont le but était d’augmenter le rendement de l’installation.